Как современная машина для намотки фольги обеспечивает высокоточное выравнивание слоев и контроль натяжения?

Производство высококачественных трансформаторов с фольговой обмоткой полностью зависит от точности и стабильности процесса намотки. Поскольку фольговые обмотки по своей природе короткие и широкие, даже небольшие смещения или непостоянное натяжение могут привести к катастрофическим отказам, включая внутренние короткие замыкания, неравномерное распределение тока или разрушение конструкции в условиях неисправности. Основной вопрос для производителей: как современная автоматизированная машина для намотки фольги использует передовые технологии для обеспечения высокоточного выравнивания слоев и стабильного контроля натяжения, необходимых для целостности катушки?

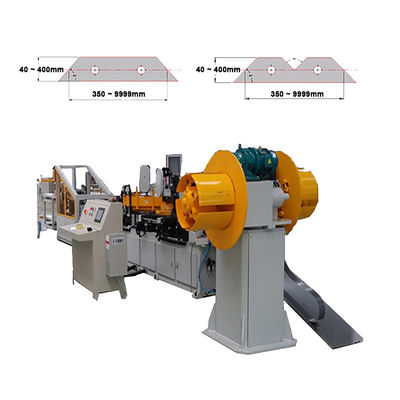

Достижение совершенства в намотке фольги требует овладения контролем над двумя ключевыми материалами — проводниковой фольгой и межслойной изоляцией — одновременно и на больших ширинах.

Высокоточное выравнивание слоев (наведение по краю):

Наиболее критичным параметром выравнивания является поддержание точного осевого положения полос фольги. Даже небольшое смещение, составляющее долю миллиметра, может создать острые края или зазоры, которые ослабляют изоляцию и приводят к частичному разряду или короткому замыканию. Современные машины для намотки фольги используют сложные системы наведения по краю для противодействия естественным изменениям ширины подаваемой фольги и механическому биению компонентов машины.

Эти системы используют бесконтактные датчики, как правило, лазерные датчики положения высокого разрешения или ультразвуковые датчики, для непрерывного мониторинга точного положения края проводниковой фольги при ее подаче на оправку. Датчики передают данные в режиме реального времени в высокоскоростной программируемый логический контроллер (ПЛК). Этот контроллер, в свою очередь, управляет прецизионными линейными приводами для внесения немедленных, микроскопических боковых корректировок в узел разматывателя фольги. Этот механизм обратной связи с замкнутым контуром гарантирует, что край фольги остается в пределах указанного допуска (часто менее $pm 0,1 text{мм}$) на протяжении всего цикла намотки, обеспечивая идеально гладкие и точные края катушки, которые необходимы для долгосрочной диэлектрической производительности.

Стабильный контроль натяжения:

Поддержание правильного натяжения при намотке не менее важно. Если натяжение слишком высокое, фольга может сузиться, уменьшая площадь поперечного сечения и ослабляя проводник, или изоляция может быть чрезмерно растянута и повреждена. Если натяжение слишком низкое, обмотка будет мягкой, что приведет к плохой механической стабильности, которая может привести к смещению и выходу из строя при коротком замыкании.

Передовые машины для намотки фольги используют сложные электронные системы контроля натяжения, которые выходят за рамки простых механических тормозов. Эти системы обычно включают в себя:

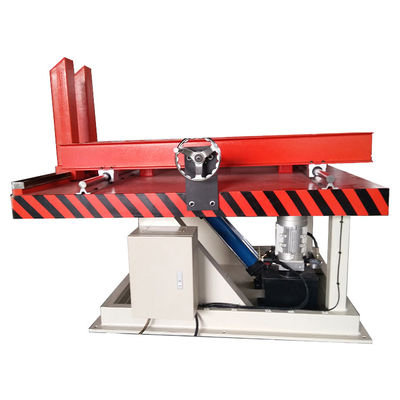

Обратная связь с танцующим рычагом: взвешенный или демпфированный воздухом танцующий рычаг перемещается по проводнику и изоляционному материалу. Положение этого рычага обеспечивает физическую индикацию натяжения материала и скорости подачи в реальном времени.

Технология датчиков нагрузки: Высокоточные датчики нагрузки часто встраиваются непосредственно в траекторию материала для обеспечения прямого электронного измерения фактического усилия (натяжения), прикладываемого к полосе фольги.

Управление крутящим моментом с обратной связью: Данные датчика нагрузки или танцующего рычага передаются обратно в специализированный привод управления натяжением. Затем этот привод электронным способом регулирует крутящий момент двигателя разматывателя фольги. В отличие от механических тормозов, которые могут быть непоследовательными из-за трения и износа, электронное управление крутящим моментом обеспечивает плавную, немедленную и повторяемую регулировку во всем диапазоне скоростей, поддерживая натяжение в пределах минимального допуска от начала до конца намотки.

Кроме того, машина должна управлять изменяющимися характеристиками катушки фольги — в частности, уменьшающимся диаметром и увеличением скорости вращения, необходимыми для поддержания постоянной линейной скорости. Система контроля натяжения должна динамически рассчитывать и корректировать это изменение инерции, обеспечивая постоянство натяжения независимо от текущего диаметра катушки.

Благодаря плавной интеграции бесконтактного лазерного измерения для наведения по краю со сложными электронными датчиками нагрузки для контроля натяжения, современная машина для намотки фольги обеспечивает необходимую точность и стабильность. Этот уровень автоматизированного управления минимизирует зависимость от оператора, максимизирует использование материалов и, что самое главное, гарантирует, что каждая произведенная катушка обладает однородной структурой и механической целостностью, необходимой для долгосрочной, высокоэффективной работы трансформатора.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!